资讯:地下煤矿板式给料机,重型板式输送真是煤炭矿产得力助手!

地下煤矿板式给料机,重型板式输送真是煤炭矿产得力助手,有了煤矿板式给料机输送真是矿产业煤炭业的福音,自从有了我们的板式给料机输送煤炭大大减少了人力,更加让大家放心,人们再也不用肩挑两箩筐挑煤的历史了。实现科技化机械化,一台机器可以顶百人工作,而且可以24*7天工作,仍旧马力十足,减少了人们体力劳动的历史了。

大家都知道,以前,很多人参与了地下挖煤的经历,而且让人想到不仅寒战而立,有人说,那些只是电视里才有的情节,既然可以出现在电视里,那肯定曾经有过这样的现象,而且某些偏远地区,经济发展落后,机械化不是完整齐全的情况下,也有人在用古老的法子挖煤,这样的担心不是没有的,而且有些地区的设施已经老旧,还仍在继续使用,希望大家要严格遵守低碳、环保、高效、节能的口号,让大家过上好日子,让我们过上好生活,让地下煤矿不再危险,让地下煤矿更加安全,让人们的担心和人们的安全问题更加完善,因为一般地下都是比较潮湿的环境,而且地况路面都不太平整,一般的设备在这里使用都要具备很大的挑战,那么,我们金成机械的板式给料机怎样适应了这么恶劣的环境呢?

【1】设备灵活,不受地域受限制

【2】长度不受限制,可以定制

【3】坡度可以调节,上下坡度均可用

【4】潮湿地势也不怕,加厚材质够结实

【5】一台机器顶几十人工,省事省力还省时。

【6】马力大,输送每时500吨没问题。

金成板式给料机运行注意事项:

某地下重型板式给料机工作环境潮湿,支重轮机构因设计缺陷,维修和润滑注油困难。设备运行时支重轮机构密封圈和轴承损坏、滚轮和轴磨损严重,甚至脱落,常造成设备停机检修,影响矿山生产的正常进行。在分析支重轮机构组成的基础上,分析了问题产生的原因。通过采取实心通轴代替支重轮组,增大支重轮直径,在链节外侧安装轴承座,支重轮采用平轮半体对开、轮轴同体结构等改进措施,支重轮部件磨损情况大为改善,延长了使用寿命,设备运行平稳,维修保修方便。应用结果表明,支重轮改进后,增强了设备对环境的适应能力,设备完好率提高到99%~100%,部件损耗和维修工人劳动强度大幅降低,有利于实现低成本生产,改造经验对其他支重轮的改造具有一定的实际参考价值。

板式给料机作为碎矿系统主要的大型输送设备,其作用是将原矿石输送到破碎机破碎,为破碎系统的首先道工序。板式给料机平均每天输送矿石7000-8000吨,矿石从原矿仓倒下,使板式给料机所受矿石冲击力较大;由于板式给料机全是钢材结构,运行时各部位之间的摩擦较大,导致部分部件出现磨损或变形,增加钳工维修量,同时影响工段正常供矿。经过长期运行,发现板式给料机存在以下问题:

1、链板消耗过快。链板与上承重钢轨相当于点接触,当链板受到较强冲击力时易变形;链板与上承重钢轨间滑动摩擦导致链板下表面易磨断;链板与下承重钢轨间滑动摩擦易导致链板加强筋磨断,因此链板在变形、下表面磨损、加强筋断裂时极易损坏;

2、支重轮繁多。原设计支重轮有48件,每次更换成本消耗极大。

3、维修空间狭小。由于支重轮与支重轮,支重轮与各支架(槽钢、工字钢)之间,过于紧凑,空间过小,无法进行日常的维护(如加油润滑),及计划性检修(尤其是中间托轮)。

4、电机负荷较大。链板与钢轨之间为滑动摩擦,远远大于支重轮与链轨之间的摩擦力,因此,无形中增加了设备的负荷,进而增加了设备电机负荷。

上述各方面的问题已严重影响到板式给料机的正常运行,并影响到板式给料机的使用寿命,应予以技术改造。

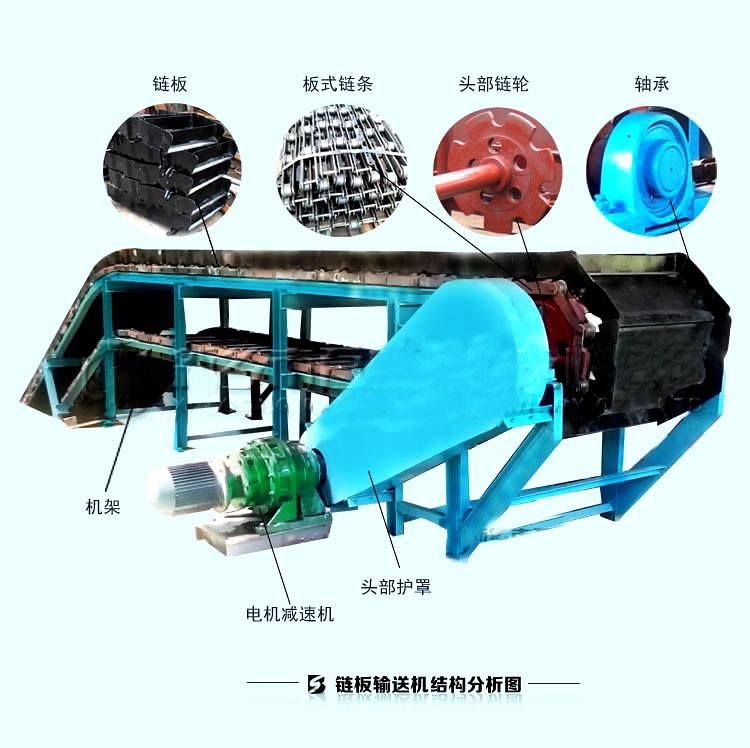

一种集中干油润滑重型板式给料机,它具有机架,机架的两端分别装有主动链轮和从动链轮分别连接驱动装置和 张紧装置,两轮之间绕装有重型板链,且在机架上安装有内、外支重轮组和托链轮组支承重型板链,所述内、外支重轮组和托链轮组具有相同的结构,均包括有左、 右支架,转轴及滚轮组件,转轴一端设有中心注油孔深入转轴的中部,并连通一径向注油孔,其特征是:配置有左、右两台干油泵,每台干油泵通过若干根总油管分 别连接对应数量的分油器,每个分油器通过一对一的支油管连通3-5个托链轮组或内支重轮组中的转轴中心注油孔;本实用新型解决了现有重型板式给料机人工注 油,费时,费力,容易造成污染,广泛用于采矿、冶金、建材和煤炭等行业。

做简单的设备对客户有用的设备才是我们的目标

做简单又好用的设备是我们的宗旨

实行绿色环保、新型科技、创新生产时我们的工艺

金成机械以质量求生存

金成机械以信誉求发展

金成机械以品质为保障