在华东材料有限公司瑞昌年产2700万吨骨料生产线上,从矿区至码头有一条长达13.6公里的皮带,从山中央到江边上源源不断将砂石等运送到港口。

从山间到江边

13.6公里皮带如何高效运转

瑞昌矿厂年产石灰石约3000万吨。这些石灰石经过一段筛分、二段筛分及二段破碎等加工环节之后,形成年产约2700万吨的砂石等成品,被制成水泥、混凝土、沥青等产品,继而“投身”于建筑、公路、水利工程等基础设施,是推动城市建设和经济发展的基石。

要将约2700万吨的成品运输到下游,相当于一天运输约7.4万吨,约等于3700辆满载的大型卡车的载重量。如果把这些卡车首尾相连,长度大约有45公里。用普通的交通工具运输显然很难行得通。

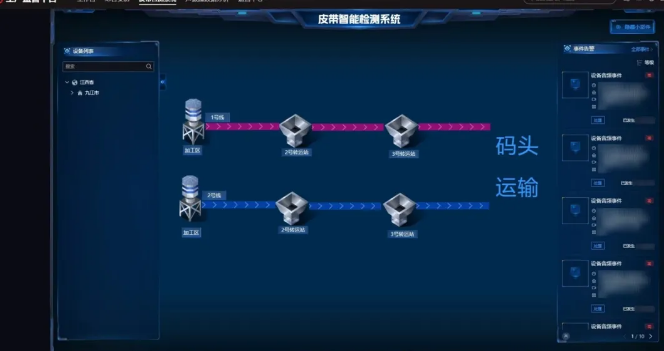

那这么多的成品,是如何高效、快捷到达下游的呢?答案就是密封皮带廊道,从山间的原料储蓄库到直接运输至码头装船发运,13.6公里一路畅行,智能、绿色、环保、高效。

不过,这么长的皮带如何确保稳定、安全运行?“我们在建设之初就联合海康威视建设了智能皮带监测系统,可以高效、便捷地实现托辊监测,大幅度减少巡护员的工作量。通过皮带托辊智能监测系统,13.6公里长的皮带一屏全览,巡检人员坐在办公室即可对皮带输送线‘悬丝诊脉’。”管廊巡检负责人罗正中说道。

智能皮带监测系统

3秒响应、智能巡检

13.6公里长的皮带有数万个托辊,就像车轮带动着皮带滚滚向前,如果它们发生故障,不能及时发现并处理,不仅会影响皮带机的运行效率,还可能引发更严重的安全事故。

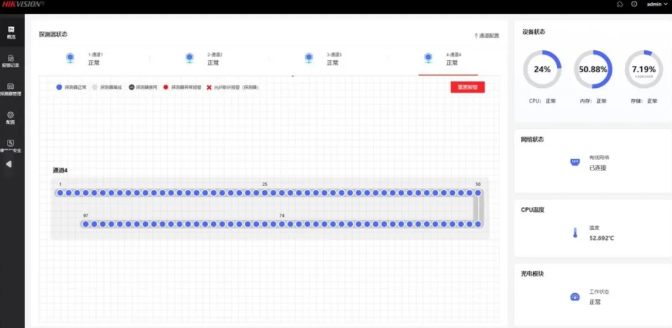

而找到托辊异常的妙招之一就是“听”声音,例如轴承损坏、托辊与皮带摩擦异常、托辊松动或断裂等,都会产生异响。通过光纤听诊等设备,可以实现托辊异常等故障实时监测,弥补监测传感的不足,降低人工巡检频次,保障皮带安全稳定运行,实现全厂区皮带安全运维。

在实际部署过程中,海康威视和烨梓科技基于丰富的行业经验与技术积累,结合廊道现场环境复杂、空间受限等特点,提出了多项安装优化建议。例如,针对粉尘密集区域的传感器防护方案、光纤布线的路径优化设计等,既保证了设备长期稳定运行,又大幅提升了施工效率,为项目的顺利落地提供了重要技术支撑。

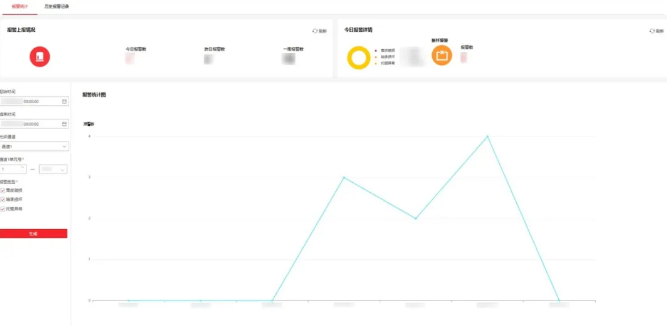

一旦监测到异常,系统会迅速报警并给出异常定位,以及根据预设的规则采取相应的联动措施。例如及时将报警信息推送至现场运维人员手中,运维人员报警信息进行现场处理,从而保障皮带机的安全稳定运行。

此外,该系统还可以视听融合,通过视频再次复核,并对皮带机以及核心机组的声音进行24小时不间断采集,通过人工智能进行分析判断,对设备运行的健康度进行在线监测,从而达到皮带安全预测性运维。